Hotové tesnenie za menej ako 10 sekúnd: Integrovaná riadiaca jednotka robota zaisťuje harmonické ovládanie

Spoločnosť Trelleborg Livorno modernizovala robotickú bunku na konečnú úpravu polyuretánových tesnení určených pre trh s udržateľnou veternou energiou. Základom riešenia je integrovaná riadiaca jednotka robota od spoločnosti OMRON, ktorá zaisťuje integráciu a synchronizáciu všetkých automatizačných komponentov, vrátane robotov, logiky, pohybu, bezpečnosti a používateľského rozhrania.

Trelleborg je švédska nadnárodná spoločnosť, ktorá pôsobí po celom svete. Je celosvetovým lídrom v oblasti riešenia konštruovaných polymérov, ktoré utesňujú a chránia kritické aplikácie v náročných prostrediach. Trelleborg Sealing Solutions (TSS) so sídlom v talianskom Livorne je pre spoločnosť centrom dokonalosti. Špecializujú sa tu na výrobu tesnení, ktoré sú inštalované na pneumatických a hydraulických valcoch v rôznych segmentoch trhu – najmä v oblasti kvapalinového pohonu, poľnohospodárstva, automobilového priemyslu a energetiky.

Nová robotická bunka spoločnosti Trelleborg sa stará o konečnú úpravu polyuretánových tesnení určených pre brzdové systémy veterných turbín. Riešenie, ktoré je koncipované na základe integrovanej riadiacej jednotky robota od spoločnosti OMRON, zlepšilo kvalitu aj produktivitu a zároveň uspokojilo rastúci dopyt.

Cieľ: Skrátenie doby cyklu pri zaistení kvality

Hlavným cieľom novej robotickej bunky v spoločnosti Trelleborg bolo od začiatku skrátiť dobu konečnej úpravy tesnenia a zlepšiť celkovú flexibilitu procesu tak, aby bolo možné rýchlejšie a účinnejšie plniť nové objednávky.

David Caluri, ktorý je zodpovedný za strojné zariadenie a energetickú dokonalosť v spoločnosti Trelleborg Livorno, vysvetľuje: „Pri maximálnej kapacite by náš súčasný stroj mohol dosiahnuť dobu cyklu 17 sekúnd na každé spracované tesnenie. Náš cieľ bol veľmi ambiciózny: dramaticky skrátiť túto dobu, aby sme mohli rýchlejšie reagovať na potreby zákazníkov, najmä keď čelíme sezónnym špičkám dopytu.“

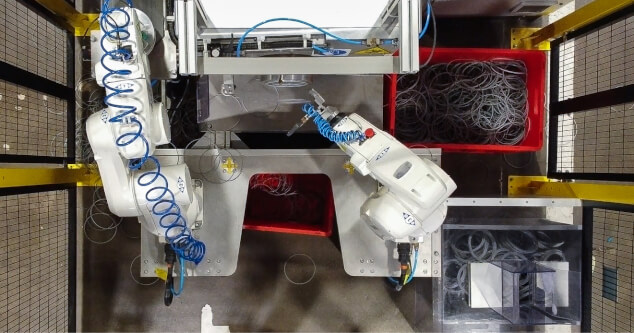

Nové riešenie je založené na dvoch kĺbových antropomorfných robotoch OMRON Viper 650. Jeden robot na zdvíhanie a umiestňovanie a druhý na rezanie a konečné úpravy. Sú navrhnuté špeciálne na obrábanie, montáž a manipuláciu s materiálom. Môžu pracovať vysokou rýchlosťou a úplne synchronizovaným spôsobom, ktorý riadi integrovaná riadiaca jednotka robota OMRON NJ501-R.

V novom systéme robot pre zdvih a umiestňovanie prijíma tesnenie z podávacieho systému, dvíha ich a vkladá do rotujúceho vretena stroja. Rezací robot potom vykoná dva rezy po obvode tesnenia – vnútorné a vonkajšie rez. Tento robot má tiež vychystávací nástroj s pneumatickým chápadlom, ktorý novo spracovaný kus vyzdvihne a hotové tesnenie vloží do koša.

„Okrem rýchlosti je priemysel čoraz náročnejší, pokiaľ ide o špecifikácie rezania,“ poznamenáva Caluri. „Čistý okraj je zásadný pre hydraulické aplikácie, aby bolo zaručené utesnenie. Tolerancie sú veľmi úzke a ťažko sa dosahujú pri vysokých rýchlostiach. Vďaka tejto aplikácii sme dokázali dosiahnuť ešte tesnejšie a presnejšie tolerancií.“

Jediná platforma pre všetky zariadenia

Integrovaná riadiaca jednotka robota umožnila spoločnosti integrovať všetky rôzne zariadenia do robotickej bunky cez rozhranie EtherCAT a Ethernet/IP. To zahŕňa dva roboty, programovateľný terminál (HMI OMRON NA5), bezpečnostné aspekty používania bezpečnostnej riadiacej jednotky OMRON NX-SL3300 a distribuovaných modulov NX-S, pneumatiky a logické aj pohybové prvky.

„Programovanie bolo veľmi jednoduché, pretože spoločnosť OMRON ponúka jednotnú platformu pre všetky komponenty, ktoré sa v tejto aplikácii používajú,“ vysvetľuje David Caluri. „Vďaka aplikácii Sysmac Studio sme mohli naprogramovať všetky rôzne prvky z jedného riešenia – vstupy, výstupy, bezpečnosť, HMI aj robotiku. Môžeme mať okamžitý prehľad o jednotlivých komponentoch, a to aj pri vyhľadávaní porúch. Úplná kontrola nad automatizáciou nám umožňuje flexibilitu v našich činnostiach a taktiež nám dáva veľkú výhodu z hľadiska školenia. S riešením „všetko v jednom“ je jednoduchšie udržiavať všetkých zamestnancov v obraze.“

„V teréne je všetko riadené prostredníctvom receptúr,“ hovorí Caluri a dodáva: „Keď nájdeme správne nastavenie pre produkt, ktorý treba spracovať, dáme mu názov a kód, ktorý je uložený tak, aby ho bolo možné kedykoľvek vyvolať. Táto flexibilita poskytuje spoločnosti množstvo výhod. V minulosti sa muselo v spoločnosti Trelleborg všetko zložito ručne nastavovať. Dnes môžeme zmeniť nastavenia niekoľkokrát denne, napríklad zmeniť uhol rezu alebo adresovať požiadavky na nové prispôsobené formáty bez toho, aby bolo nutné vykonávať dlhé a zložité prenastavenia. Rozumieme všetkému fungovaniu do najmenších detailov.“

Skrátenie doby cyklu o 80%, vyššia produktivita a rýchlejšia návratnosť investícií

Pri plnej prevádzke môže nová robotická bunka na konečné úpravy tesnenia spracovať kus každých 9,5 s, čím sa skráti doba cyklu približne o 80 %. To umožnilo spoločnosti Trelleborg zvýšiť celkovú produktivitu procesu približne o 20 %.

„Nová bunka spĺňa potrebu spoločnosti Trelleborg zlepšiť nákup zásob tesnení v rôznych logistických centrách v Európe, Ázii a Amerike, pričom je spoločnosť schopná podporiť svojich zákazníkov, pokiaľ dôjde k zvýšeniu okamžitého dopytu,“ hovorí Leonardo Ceccarini, prevádzkový manažér v spoločnosti Trelleborg Livorno, a odhaduje návratnosť investícií do nového systému asi na dva roky – čo je 30 % zlepšenie v porovnaní s predchádzajúcimi riešeniami.

„Spolupráca s technickým personálom spoločnosti OMRON sa ukázala ako zásadná pri prekonávaní všetkých neznámych faktorov aplikácie, prvej svojho druhu v Európe, kedy sa na správu všetkých automatizačných komponentov využívala integrovaná riadiaca jednotka robota,“ dodáva Ceccarini.

„Spoločnosť Trelleborg nám umožnila preniesť naše najmodernejšie technológie do praxe,“ hovorí Enrico Naviganti, oblastný manažér predaja spoločnosti OMRON. „Táto aplikácia zahŕňala potrebu zachovať vysoké štandardy kvality pri dosiahnutí oveľa vyšších rýchlostí v porovnaní s tými, ktoré sa dosahovali skôr. Naša technológia umožnila spoločnosti splniť všetky tieto kľúčové ukazovatele výkonnosti už v experimentálnej fáze.“